新世代複合コーティング

小物~大物・量産対応 SUS、炭素鋼、各種合金鋼の無潤滑摺動

耐摩耗、耐食を確実に改善する最新のコーティング被膜です。

※DLCご依頼品はCPN処理対応することになります

金型、ダイカスト型、非鉄の凝着防止、引き抜き、線引き、伸線加工

カスタムナイフの外観、モーターなど駆動部周辺、モータースポーツ関連

お気軽にお問い合わせください。

■ CPN膜の特徴と効果 ■

CPNとDLCの違い

DLCは成膜プロセスの違いで結合構造や含有物質が変わり、実際は様々なDLC膜が存在しているのは周知のことであります。そうした硬さや特性の違いから、採用する側が用途目的に合うDLCを成膜する業者を探す必要があるなど、実はとても繊細な被膜だったりもします。

当社は国内ではかなり早くDLCの受託加工を初めており、当時のa:CH構造の標準的なDLC膜を金型向けに展開しておりましたが、その技術では鋼材種と母材硬さなどの諸条件が上手く組み合わないと、早期摩耗や剥がれなど耐久性の悪さが目立ち、もとよりSUS304など軟らかい素材への処理などは考えられない状況でした。

そうした経験から、幅広い鋼材がカーバーできて、例えば調質材やオーステナイトSUSへ対しても効果的に働けるDLCを画策して、国内では恐らく当社のみが所有する欧州規格の現システムでの新たな展開がCPN処理であります。

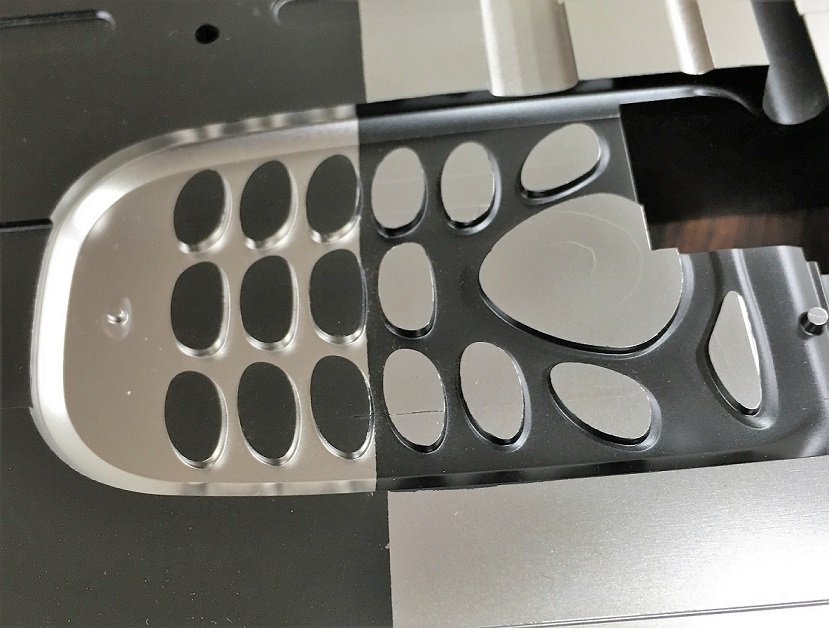

この複合技術により炭素鋼、オーステナイトSUS、ほぼ全ての金型材に対して高密着かつタフな耐久を実現できるようになり、現在はマスキングに対応した事で、より採用されやすい膜としての認知が高まりつつあります。

複合の働き(窒化プラス)

CPNの大きな特徴は界面レスの複合技術で、母材/中間層/表層コーティングを各バッチで別々に積層する成膜と違い、母材改質~中間層~表層の成膜をワンバッチで連続処理をするのが特徴です。母材改質では窒化と浸炭を用いております。

これにより母材から表層までをグラデーション構造かつ強固な結合となり、今まで不得意であった低硬度素材にも高密着でタフな耐久を実現させております。

今までDLCで採用しにくかったP20系、P21系、オーステナイトSUS系の母材等と採用範囲は広がり、生産ラインなどの機能部品、メッキの代替えとしても採用されております。

アルミなど非鉄製品向けの生産に

非鉄製品向け金型で特にダイカスト型、精線関連、製缶関連等でのCPNの採用は多く、凝着防止、耐久性改善に効果を発揮致します。大型サイズの処理品、また数モノなど短納期対応で処理いたします。

□硬さ

膜の硬さはHV800~2000のレンジを有し用途に応じた対応が可能です。

□処理温度

成膜温度は300~500℃の領域で、標準的なDLCと比較するとやや高めの処理温度になりますが、前熱処理さえ確りと対応しておけば特に問題なく処理ができます。

□外観

膜の外観は黒色です。

□膜厚、摩擦係数

膜厚は2μ~10μまでの幅広い対応が可能です。摩擦係数はRa0.01~0.03µと極めて低く、無潤滑環境、カジリ対策では圧倒的な性能を発揮します。

□絶縁性、耐食性

炭素素材ゆえの抜群の耐食効能で、錆び対策で高い効果を示します。

標準は絶縁膜となります。特殊工程で導電膜にも対応可能です。

□耐酸化温度

CPN膜は中温域~で成膜する複合膜なので、耐酸化温度は純粋なDLC膜よりも高く、アルミダイカスト成形など高温域でも使用できたことが確認されております。

また抜群の密着性を実現しており、膜片混入を嫌う環境でも安心してご使用いただけます。

□処理サイズ

長さ1400mmまでの長尺品、400×400サイズの大型品にも対応可能です。

□幅広い用途

超低摩擦+厚膜仕様の高耐久に割り振る仕様では、二輪/四輪などのチューニングパーツ類などにも採用可能です。お気軽にお問い合わせください。